眾所皆知的「莫非定律」,簡言之它的原意就是「凡事只要有可能出錯,那就一定會出錯」,任何一個未知因素,皆可能造成無法預期的損失。尤其是製造業,最怕莫非定律發生在工業產線環境、或是嚴格要求溫度控制的倉儲等等場域,因為只要一出錯,便會付出極為慘重的代價。

只不過,從設備的可靠度、乃至於維護團隊技術支援的效度來看,倘若僅依循傳統最基本的維運管理模式(例如定期維護),似乎都難以消弭非預期的風險發生。考量及此,AWS在幾個月前推出名為「Amazon Monitron」的工業用機器學習(ML)方案,標榜可以協助用戶監控其生產設備狀態,以便於在設備故障失效前適時介入維護,維持產線與倉儲不間斷運行。

大致上來說,企業針對工業現場的生產設備,或是倉儲環境的溫控設備,通常可以採取四種維護模式。其中的第一種、也算是最容易的方式,說穿了就是「不預先維護」,讓產線設備日夜持續運行,一直到故障中斷,才進行可靠度維修,維修完畢後重新繼續恢復上線。顯而易見,這種狀況下設備的未知風險相當高。

第二種為固定性維護模式。面對現場運行環境,不管有沒有立即性的需要,一律採取固定式維護計畫、也就是定期執行預定的維護排程。這種模式的好處,在於能夠預先安排工作範疇,也較易於控制計畫的執行品質,但相對也比較容易出現設備維護過度、或維護品質不足的問題,產生無謂的支出,甚至依然發生設備無預警故障的狀況。

至於第三種,可稱作基於狀態的維護模式。針對環境設備參數、閾值等,預先定義警示條件並時時監控,一旦真的碰觸到警戒值就進行維護,其最大效益在於可減低維護支出,且風險控制效果優於前兩種方法。

第四種是預測性的維護模式。主要透過實際場域的設備關鍵組件上的時時監控,持續追蹤並且發掘潛在故障風險;由於進一步的維護動作會落在可預期的時間區間,也更易於執行更精準的處置措施,因此堪稱是最能兼顧時間、成本、風險控制等多重綜效的理想模式。

Amazon Monitron以機器學習為基礎、有能力執行端到端狀態監控,得以協助用戶落實上述的預測性維護模式,提前察覺設備內潛在故障徵兆,讓用戶能夠好整以暇地展開預測性維護行動,有效減低因為非預期停機而造成的產線損失。

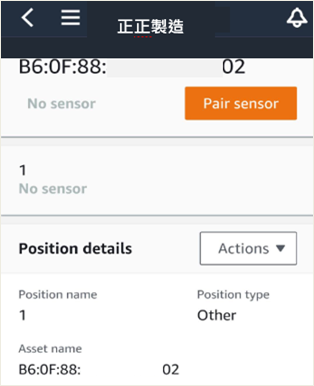

深究Amazon Monitron的供應內容,包含了用於取得設備振動頻率資料、溫度數據資料的專用感應收集器與閘道器,一旦這些裝置採集到資料,就會在高度安全確保的前提下,將數據上傳到AWS Region進行儲存,並以機器學習技術進行分析;與此同時,管理者可以利用Amazon Monitron的專屬App追踪數據狀況,也能進一步接收設備異常通知,以利及時採取管理措施,使設備儘速回歸正常狀態。(如:例圖一)

▲ 圖一

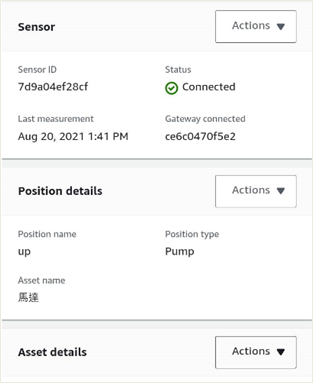

換句話說,在工業場域中,用戶可透過Amazon Monitron的部署,迅速建立高可靠性的管控機制,繼而結合Amazon Monitron的專用感應器,不斷收集與監控工業設備的健康狀態資訊,例如軸承、風扇、齒輪箱或壓縮機等旋轉機械的震動和溫度資料,整個運作過程,完全不需要搭配任何的第三方軟硬體。(如:例圖二)

▲ 圖二

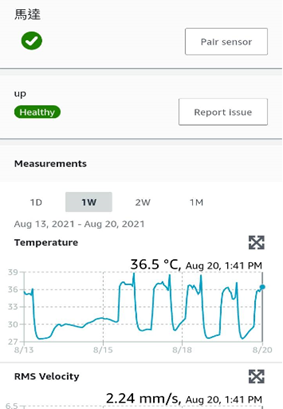

值得一提的,MetaAge 邁達特(更名前:聚碩科技)對於如何將Amazon Monitron佈建安裝到應用場域,擁有相當豐富的經驗,可以透過無線連接、行動監控管理、預警通知等機制的快速建立,協助企業全面解決過往遭遇到的空間限制、時間延遲等變數,更有效率地實踐預測性維護目標。現在,MetaAge 邁達特(更名前:聚碩科技)率先分享佈建歷程的情境圖,讓企業第一手獲得Amazon Monitron應用的臨場感。(如:例圖三)

▲ 圖三